Le Rechargement laser

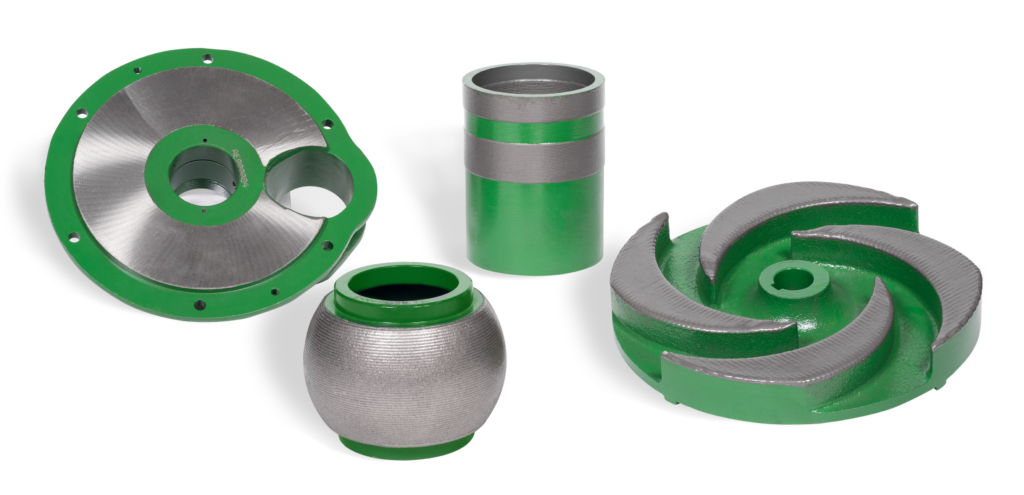

Le procéde Lasercarb® est particulièrement adaptées sur des outillages qui subissent une forte abrasion, érosion ou corrosion. On les retrouve dans des domaines comme les outils de forage pétroliers, tunneliers, fonderies, industries céramiques, alumineries, agroalimentaire, mines, papeteries, sidérurgie etc.

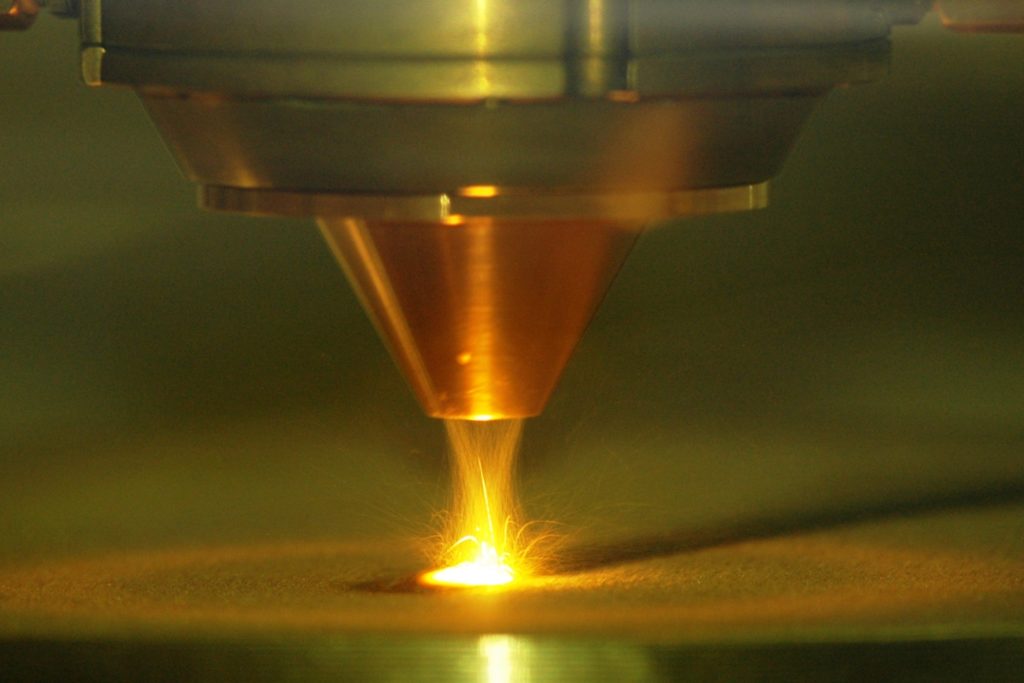

Principe du rechargement laser

Technogenia a largement contribué au développement du procédé de rechargement laser ou DLD (Direct Laser Deposition) à partir des année 90 avec le procédé LaserCarb®.

L’énergie d’un faisceau laser est utilisée pour fondre le métal d’apport, par exemple les poudres Technolase® avec du carbure de tungstène sphérique haute dureté Sphérotène®.

Le procédé n’affecte pas les grains de Sphérotène® qui conservent ainsi toutes leurs caractéristiques de dureté et de compacité.

Les dépôts réalisés sont soudés (liaison métallurgique) au métal de base, ils sont parfaitement reproductibles, denses et très précis.

Avantages

- Dépôt soudé : liaison métallurgique entre la poudre déposée et le substrat

- Absence de défauts et compacité du dépôt

- Faible dilution (<5%) entre le revêtement et le substrat

- Zone affectée thermiquement minimum (environ 1mm)

- Possibilité de recharger des pièces de faible épaisseur

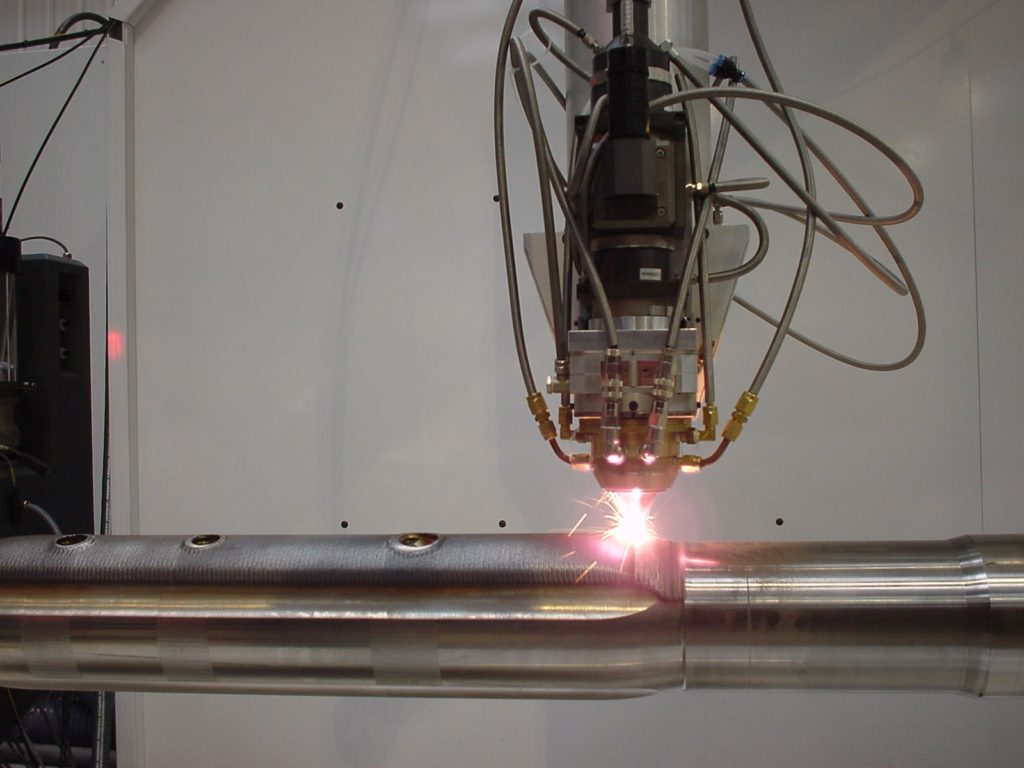

- Précision, automatisation et répétabilité du procédé géré par commande numérique

- Possibilité de souder différents types de poudre

- Épaisseurs de dépôts variables de 0.4mm jusqu’à plusieurs centimètres en fonction des poudres

Capacités

- Pour les surfaces ou diamètres extérieures :

- Longueur 10m

- Diamètre 600mm

- Poids 2 tonnes

- Pour les diamètres internes :

- Longueur de rechargement 2 x 500mm

- Diamètre minimum 65 mm

Types de revêtement

Dépôts de carbure de tungstène

Les poudres à base de carbure de tungstène sphérique permettent en fonction de la dureté de la matrice de répondre aux applications des clients. Elles se caractérisent pas une très forte résistance à l’usure.

| Technopoudres | Épaisseur de dépôt | Composition |

|---|---|---|

| Technolase® 40S | 3 mm | 60% WC-W2C 40% – 40HRc |

| Technolase® 30S | 3 mm | 60% WC-W2C 40% – 30HRc |

| Technolase® 30S | 3 mm | 60% WC-W2C 40% – 20HRc |

Dépots base Nickel

| Technopoudres | Épaisseur de dépôt | Composition |

|---|---|---|

| TP 625 | Illimitée | Base Nickel |

| TP C276 | Illimitée | Base Nickel |

Dépots base Cobalt

| Technopoudres | Épaisseur de dépôt | Composition |

|---|---|---|

| Stellite 1 | 1.5 mm | Base colbalt |

| Stellite 6 | 3 mm | Base colbalt |

| Stellite 12 | 3 mm | Base colbalt |

| Stellite 21 | Illimitée | Base colbalt |

| Ultimet | Illimitée | Base colbalt |

Dépots base Fer

| Technopoudres | Épaisseur de dépôt | Composition |

|---|---|---|

| TP 316 | Illimitée | Inox austénitique |

| TP 420 | Illimitée | Inox martensitique |

Trempe laser

Le laser permet le traitement par trempe superficielle des principaux aciers et fontes, avec un minimum de 0.22% de carbone.

La dureté finale dépend de l’acier de base. Par exemple un acier type 42CD4 ( 4140) va atteindre 54 Hrc après traitement.

Contactez-nous pour plus de détails.